行業(yè)動(dòng)態(tài) 當(dāng)前位置:主頁(yè) > 關(guān)于丹普 > 動(dòng)態(tài)資訊 > 行業(yè)動(dòng)態(tài) >

三種中頻對(duì)靶磁控濺射類金剛石膜的性能比較

發(fā)布時(shí)間:2017-07-24

由于具有不同硬度、密度和從導(dǎo)電至絕緣的傳導(dǎo)率,磁控濺射無(wú)氫DLC(類金剛石)薄膜具有優(yōu)異的摩擦學(xué)性能,如:高硬度、低摩擦系數(shù)、低磨損率和化學(xué)穩(wěn)定性,是一種有廣泛應(yīng)用前景的耐磨損保護(hù)薄膜。無(wú)氫碳膜的性能強(qiáng)烈依賴于其沉積條件。由于起弧能夠引起靶面中毒并導(dǎo)致沉積薄膜的缺陷,靶面起弧是連續(xù)DC反應(yīng)濺射電介質(zhì)薄膜過(guò)程中遇到的主要問(wèn)題。近來(lái)研究表明,利用中頻(20—100kHz)磁控濺射可以有效地降低靶起弧頻率,顯著地改變沉積過(guò)程中等離子體的特性,如增加處于脈沖輝光放電中待沉積工件附近的等離子體密度和二次電子溫度。還有,以質(zhì)譜儀分析在非對(duì)稱雙極脈沖DC磁控濺射中工件上離子能量分布過(guò)程中發(fā)現(xiàn),特定能量的離子流性能和靶電壓波形或特定相位密切相關(guān)。盡管有許多通過(guò)調(diào)節(jié)反應(yīng)濺射中脈沖參數(shù)抑止起弧和靶面中毒的論文報(bào)道,而就真正和等離子體特性密切相關(guān)的雙極脈沖中靶電壓波形及詳細(xì)描述其對(duì)薄膜結(jié)構(gòu)和性能影響程度的論文很少見到,對(duì)于DLC膜的幾乎沒有。在本次研究中,通過(guò)利用帶有三種不同模式(即連續(xù)DC、脈沖Dc和脈沖AC)的新型中頻磁控電源合成了一系列含鉻DLC膜,發(fā)現(xiàn)三種不同模式下含鉻DLC膜性能存在差異,籍此嘗試尋找靶電壓波形和DLC性能之間的關(guān)系。

1.試驗(yàn)部分

利用非平衡磁控濺射方法合成含鉻無(wú)氫DLC薄膜。在圓柱形真空室中放置了四對(duì)磁控對(duì)靶,其中包括兩個(gè)鉻靶和六個(gè)石墨靶。每對(duì)磁控對(duì)靶的兩個(gè)平面磁控靶在真空室中以70cm間隔面對(duì)面地排列。工件架置于真空室中心區(qū)域。采用規(guī)格為420mm×80mm和純度為99.99%的六個(gè)石墨靶和兩個(gè)鉻靶,沉積Cr附著層、CxCry過(guò)渡層和DLC表面層。利用偏壓電源控制基體負(fù)偏壓和通向基體的偏流。每個(gè)工序的工藝參數(shù)可以通過(guò)PLC(可編程控制器)進(jìn)行自動(dòng)控制。

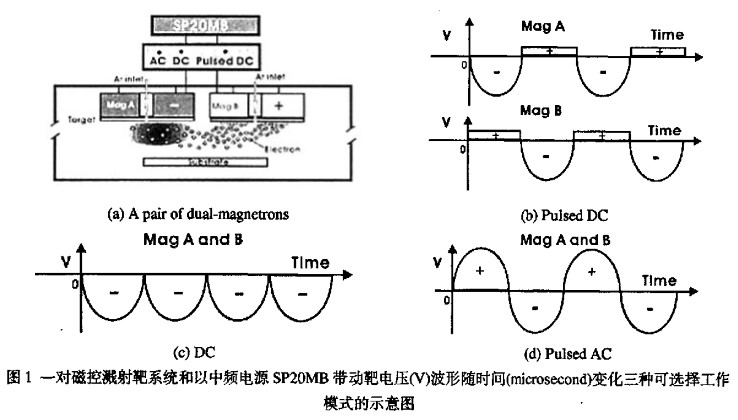

每個(gè)電源帶動(dòng)一對(duì)磁控對(duì)靶,電源三種可選擇工作模式波形和系統(tǒng)示意圖示于圖1。如圖la所示,采用恒流方式的電源具有三種可選擇的連接模式,連續(xù)DC、脈沖DC和脈沖AC。

在每半個(gè)脈沖周期中。磁控對(duì)靶中的一個(gè)處于負(fù)電位的磁控靶作為濺射陰極,如MagA,而另—個(gè)磁控靶作為陽(yáng)極,如MagB。磁控靶電壓在另半個(gè)周期中方向轉(zhuǎn)換。瞬間陰極生成的二次電子在電場(chǎng)作用下加速向陽(yáng)極移動(dòng),并中和在陽(yáng)極表面積累的正電荷。非對(duì)稱雙極脈沖DC模式的波形示意圖示于圖1b。在這種情況下,在固定的“占位”期間,磁控靶在正常工作電壓(正常范圍為-400v至-600V)下進(jìn)行濺射。占位時(shí)間可以進(jìn)行設(shè)置,使在靶中毒(電荷積累過(guò)多)區(qū)域的電荷釋放不至于引起擊穿和起弧。由于磁控靶電位在下半個(gè)周期中轉(zhuǎn)變成為相對(duì)正值,積累負(fù)電荷在“空位”期間通過(guò)等離子體進(jìn)行釋放。由于電子質(zhì)量比相應(yīng)離子質(zhì)量小很多,在等離子體中的電子移動(dòng)速度要比離子移動(dòng)速度快很多,在空位期間靶電壓反向成為正常占位電壓的10%,電源的空位時(shí)間為12.5us(即整個(gè)脈沖周期的50%)。連續(xù)DC模式的波形示于圖lc,磁控靶A和B的電壓是相同的正弦波形,且磁控靶A和B的相位差是半個(gè)周期。雙極脈沖AC模式的波形示于圖1d,和圖1c類似,磁控靶A和B的電壓是相同的雙極脈沖正弦波形,且磁控靶A和B的相位差是半個(gè)周期。

基材采用M2高速鋼試樣。鋼試樣表面預(yù)先拋光至鏡面,平均表面粗糙度為Ra0.08um。鍍膜前,將所有試樣裝入丙酮容器中超聲波清洗20min,清洗之后的試樣以干燥氮?dú)獯蹈伞R苑肿颖脤⒄婵帐页橹?.0x10的-3Pa之后,在-600V偏壓和通入氬氣至3.0Pa條件下轟擊15min。為了衡量三種模式對(duì)含鉻DLC膜性能的影響,沉積步驟和參數(shù)基本上相同。工件加熱至之后100攝氏度,通人氬氣,沉積壓力保持在0.3Pa。主要沉積過(guò)程包括三個(gè)步驟;1)Cr附著層:?jiǎn)?dòng)兩個(gè)Cr靶在工件表面上沉積厚度約為0.2um的Cr附著層。2)CrxCy過(guò)渡層:在氬氣條件下,利用兩個(gè)Cr靶和六個(gè)C靶共濺射在Cr附著層上沉積厚度約為1um的CrxCy層,其中Cr靶功率從高逐步降低,C靶功率從低向高遞增。3)DLC表面層:利用六個(gè)c靶濺射在Cr過(guò)渡層上沉積厚度約為1um的DLC表面層。

利用SEM(掃描電子顯微鏡)分析DLC膜的表面形貌。利用輪廓儀測(cè)量薄膜的表面粗糙度。利用納米硬度計(jì)測(cè)量合成薄膜的維式硬度。利用劃痕儀測(cè)量鋼基體和DLC薄膜之間的結(jié)合力:初始載荷3N、加載速率100N/min和劃痕速度10mm/min。利用球一盤試驗(yàn)機(jī)考察薄膜的摩擦性能:DLC膜試樣粘在盤上,對(duì)偶球?yàn)锳l2O3球:大氣環(huán)境,負(fù)載為5N;轉(zhuǎn)速恒定為1000r/min,相當(dāng)于線速度0.6m/s。利用帶有數(shù)碼相機(jī)目鏡的光學(xué)顯微鏡觀測(cè)磨痕形貌。

2.結(jié)果和討論

試驗(yàn)結(jié)果表明,利用脈沖磁控靶電壓可提高等離子體中的離子流和離子能量。通過(guò)振蕩電磁場(chǎng)形成等離子體的活性要比DC等離子體的要高(也就是說(shuō),具有更高的等離子體密度和電子溫度)。在沉積DLC過(guò)程中,作為離子流參數(shù)的基體偏流超過(guò)5A。

2.1表面形貌

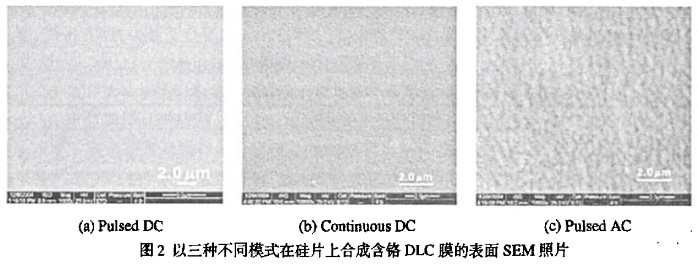

圖2顯示以三種不同模式在硅片上DLC膜的表面SEM照片,從圖中可以看出,在三種模式下合成DLC膜的表面形貌差異很大。在類似沉積條件下,脈沖模式下形成薄膜表面更加平滑,在脈沖DC模式下最為平滑。薄膜平均表面粗糙度Ra的測(cè)量值和觀測(cè)結(jié)果一致,在連續(xù)DC模式下薄膜Ra為25nm,脈沖AC模式下的是10nm,而在脈沖DC模式下的是4nm。

2.2顯微硬度

三種不同模式下合成含鉻DLC膜的顯微硬度測(cè)試結(jié)果顯示,在脈沖AC模式下合成含鉻DLC膜顯微硬度的三次平均值為25.62GPa,在脈沖DC模式下的為26.66GPa,而在連續(xù)DC模式下的為13.13GPa。即,在脈沖模式下臺(tái)成含鉻DLC膜的顯微硬度約是在連續(xù)DC脈沖下的兩倍,而在兩種不同脈沖脈沖下合成薄膜的顯微硬度差異不大。

2.3結(jié)合力

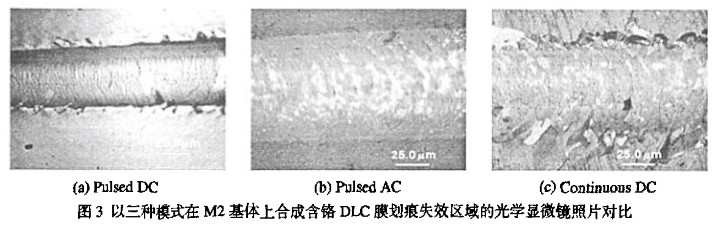

劃痕試驗(yàn)結(jié)果表明在脈沖模式下DLC膜和M2基體之間的結(jié)合力要比在連續(xù)DC模式下的要高。DLC膜的三次平均臨界載荷Lc,脈沖DC漠式下的為55N,脈沖Ac模式下的為40N,而在連續(xù)DC模式下的為25N。以三種模式在M2基體上合成DLC膜劃痕失效區(qū)域的光學(xué)顯微鏡照片示于圖3。如圖3c所示,連續(xù)DC模式下DLC膜以裂紋形式失效,并帶有一些剝離;在脈沖模式下的示于圖3a和圖3b,在脈沖DC脈沖下的在劃痕失效區(qū)域仍然保持較為完整的薄膜,只有少數(shù)輕微剝落痕跡。

2.4摩擦性能

以三種模式合成DLC膜的球一盤試驗(yàn)結(jié)果示于圖4。從圖中可以看出,在同樣200m滑動(dòng)距離中,在脈沖模式下合成DLC膜的摩擦系數(shù)要比在和連續(xù)DC模式下合成薄膜的摩擦系數(shù)低,其中在脈沖AC模式下合成DLC膜的平均摩擦系數(shù)為O.11,脈沖DC模式下DLC膜的平均摩擦系數(shù)為0.09,而在連續(xù)DC模式下的為0.18。薄膜的磨損率亦有和摩擦系數(shù)類似的變化趨勢(shì),脈沖DC模式下DLC膜的磨損率最低。

2.5反向電壓幅值和持續(xù)時(shí)間

反向電壓幅值和持續(xù)時(shí)間可能是影響合成DLC膜摩擦學(xué)性能的重要因素(即空位電壓)。在40kHz條件下,起弧現(xiàn)象得到了抑止,當(dāng)反向電壓持續(xù)時(shí)間增加至和占位時(shí)間相同時(shí),滅弧效果好。通過(guò)以上圖示中Dc模式和AC模式的對(duì)比結(jié)果中可以看出,反向電壓的幅值也對(duì)DLC性能亦有明顯影響:由于沒有反向電壓,在連續(xù)DC模式中DLC膜的性能較差;脈沖AC模式中薄膜的性能不如脈沖Dc模式中的薄膜性能,可能和反向電壓過(guò)大有關(guān);在脈沖IX:模式中得到薄膜的性能最好,可能在于其反向電壓保持在磁控靶正常工作電壓的10%。估計(jì)帶有適宜反向電壓持續(xù)時(shí)間和幅值的非對(duì)稱雙極脈沖磁控濺射可制備出高質(zhì)量的DLC膜。

3.結(jié)論

在三種不同非平衡磁控濺射模式分別合成了性能各異的含鉻DLC膜。和連續(xù)DC模式下的相比,通過(guò)采用脈沖AC和DC膜式,特別是脈沖DC模式,含鉻DLC膜的綜合性能得到顯著提高。在脈沖DC模式下,合成DLC膜具有優(yōu)越的綜合摩擦學(xué)性能:平滑表面、26.66GPa的高硬度、55NLc的良好結(jié)合力和0.08的低摩擦系數(shù)。三種模式中的反向電壓幅值和持續(xù)時(shí)間和DLC膜的性能差異相關(guān)。帶有適宜反向電壓持續(xù)時(shí)間和幅值的非對(duì)稱雙極脈沖磁控濺射可能成為提高DLC膜性能的一種有效方法。

聲明:本站部分圖片、文章來(lái)源于網(wǎng)絡(luò),版權(quán)歸原作者所有,如有侵權(quán),請(qǐng)點(diǎn)擊這里聯(lián)系本站刪除。

| 返回列表 | 分享給朋友: |

京公網(wǎng)安備 11010502053715號(hào)

京公網(wǎng)安備 11010502053715號(hào)